Wenn es um das Bewegen von schweren Lasten geht, ist ein hydraulischer Antrieb oft das Mittel der Wahl. Wie so ein System funktioniert und wann der Einsatz auch wirklich sinnvoll ist, schauen wir uns heute genauer an!

Was ist unter dem Begriff Hydraulik zu verstehen?

Der Ausdruck Hydraulik stammt aus dem griechischen und setzt sich aus zwei Wörtern zusammen. “Hydro” übersetzt Wasser und das Wort “Aulós “ bedeutet so viel wie “Rohr”.

In der Technik wird dies wiederum übersetzt mit: die Hydraulik verwendet Flüssigkeiten zur Energie-, Signal- oder Kraftübertragung.

Wie funktionieren hydraulische Antriebe?

Die Hydraulikanlage – ein geschlossenes Leitungssystem, enthält neben den Steuerelementen (z.B. Ventile) und einer Pumpe, einen Zylinder mit Flüssigkeit. Die zu verwendenden Flüssigkeiten sind: Mineralöle, biologisch abbaubare Medien oder Wasser.

Mit der Pumpe wird ein unter Druck stehender Volumenstrom (Förderstrom) erzeugt, welcher zum Zylinder (oder Hydromotor) geleitet wird.

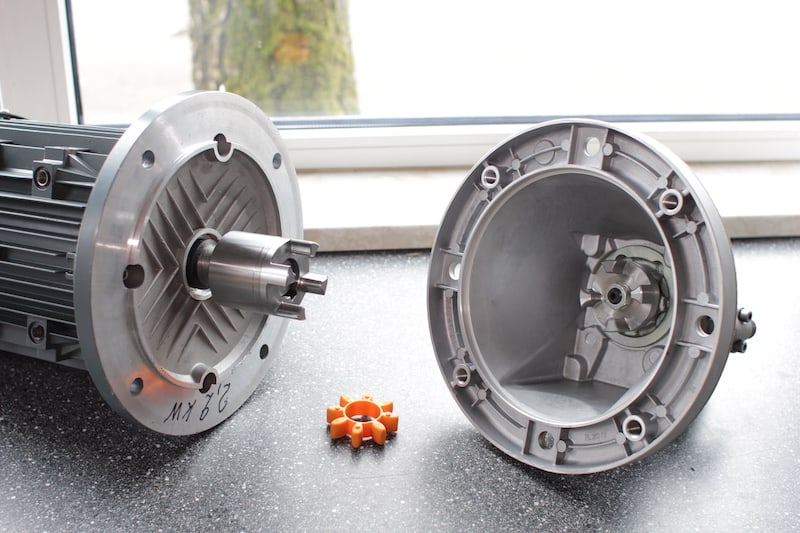

Motor-Pumpen-Einheit eines hydraulischen Systems

Wird der Flüssigkeit Platz weggenommen, entsteht ein Druck, durch den Hydraulikanlagen Kräfte übertragen. Dort wird die gespeicherte Druckenergie in mechanische Energie umgewandelt.

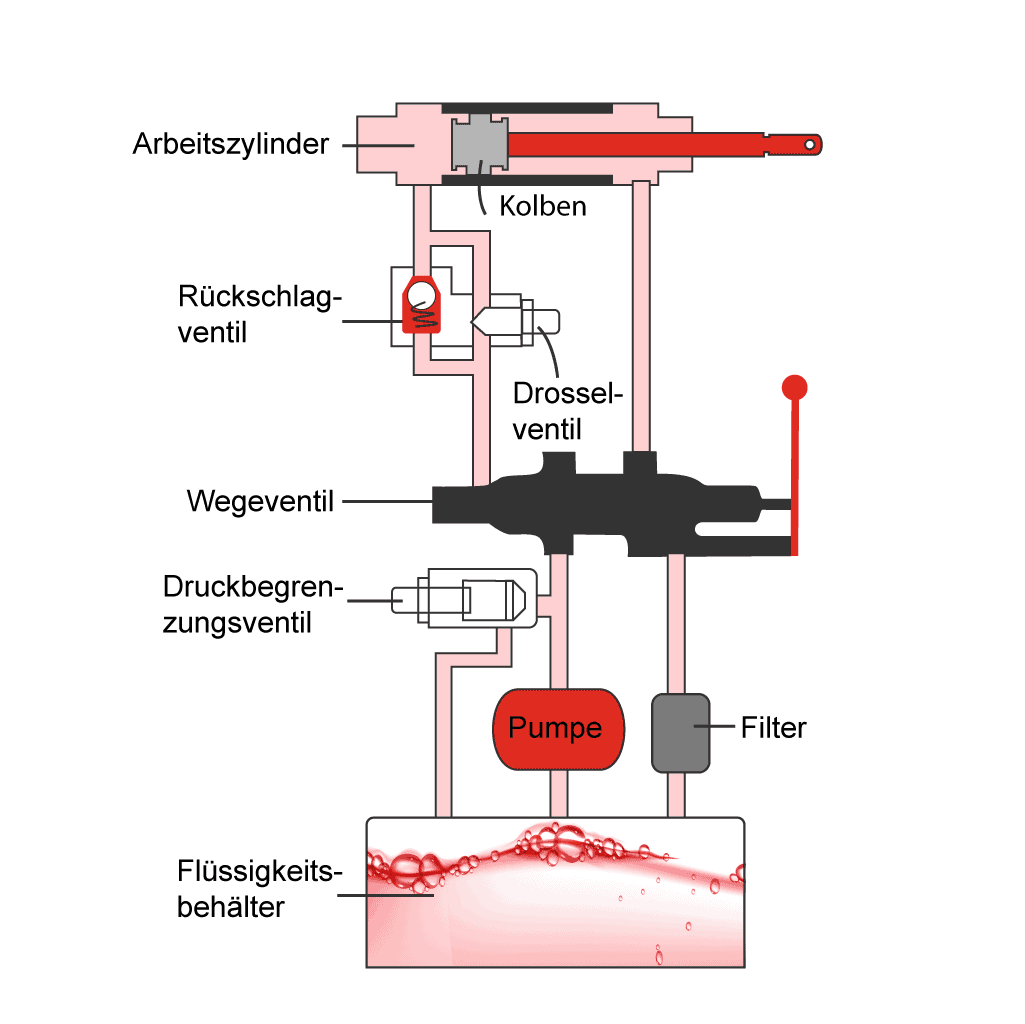

Aufbau eines hydraulischen Systems

Ein hydraulisches System setzt sich aus folgenden Hydraulik Komponenten zusammen:

- Hydropumpe | Pumpe mit Hydraulikmotor

- Flüssigkeitsbehälter | Tank

- Arbeitszylinder | Zylinder

- Wegeventil (mit Hebel zur Steuerung)

- Drosselventil

- Filter

- Kolben

- Rückschlagventil

- Druckbegrenzungsventil

Funktionsweise des hydraulischen Antriebs

Die Hydropumpe, angetrieben von einem Motor, saugt Öl aus dem Flüssigkeitsbehälter an. Dadurch gerät das Hydrauliköl unter Druck. Wie hoch dieser Öldruck ausfällt, ist abhängig von der Kraft, die die Stange des Kolbens im Zylinder beim Ein- und Ausfahren bewältigen muss.

Fährt der Kolben aus, fließt das Öl über das Wegeventil und Drosselventil zur Kolbenseite des Arbeitszylinders.

Und das Öl auf der Seite der Kolbenstange fließt zur selben Zeit über das Wegeventil und den Filter zurück zum Tank. Bei diesem Prozess ist das Rückschlagventil, an dem der Öldruck anliegt, verschlossen.

Damit die Kolbenstange in den Arbeitszylinder einfahren kann, muss der Hebel des Wegeventils nach rechts geschalten werden. Erst dann gelangt das Öl zur Kolbenstangenseite. Über das nun geöffnete Rückschlagventil findet es dann seinen Weg in den Flüssigkeitsbehälter.

Das Wegeventil steuert den Weg des Förderstroms, welcher am Druckanschluss der Pumpe vorliegt. Das parallel geschaltete Druckbegrenzungsventil, eingestellt auf den höchstzulässigen Druck, öffnet sich, sobald dieser erreicht ist und lässt einen Teil des Ölstroms zurück in den Tank fließen.

Wo findet ein hydraulischer Antrieb Verwendung?

Überall, wo schwere Lasten gesenkt oder gehoben werden müssen, findet die Hydraulik Technik Anwendung.

Die Einsatzmöglichkeiten lassen sich hier in 4 Bereiche unterteilen:

- Luftfahrt (z.B. zum Ausfahren der Fahrwerke oder Steuern der Flügelklappen,..)

- Fahrzeuge (z.B. für das Verdeck eines Cabrios oder für die Bremsen von Schwerlastwagen, PKWs,..)

- Mobilhydraulik (z.B. für Land-, Bau- und Forstmaschinen, Bagger,..)

- Stationärhydraulik (z.B. für Anlagen bzw. Werkzeugmaschinen in Industriebetrieben oder Werkstätten,..)

Produkte hydraulischer Systeme finden vor allem Anwendung bei Pressen, Montage- und Fertigungsmaschinen und Transferstraßen.

Hydraulik findet in vielen Bereichen Anwendung, z.B. auch in der Land- & Forstwirtschaft

Wann ist der Einsatz von Hydraulik vorteilhaft?

Technik, welche nach dem hydraulischen Prinzip arbeitet, hat wie so Alles im Leben ihre Vor- und Nachteile – doch in manchen Bereichen ist sie einfach immer noch unschlagbar. Beispielsweise, wo sehr große Kraft angewandt werden muss, sind hydraulische Antriebe von Nöten.

Bevor Sie sich aber für oder gegen eine Hydraulik -Anschaffung entscheiden, ist es oftmals hilfreich, sich die Für- und Wider-Argumente (nochmals) vor Augen zu führen.

Pro:

- Hydraulikanlagen haben einen geringen Platzbedarf

- Kein Warmlaufen des Systems erforderlich, um volle Leistung zu erbringen

- Hydraulik Systemen entstehen keine Nachlaufzeiten nachdem sie belastet wurden

- Präzise, stufenlose Regelung der Kraft und Geschwindigkeit

- Hydraulik Antriebe arbeiten sicher und sind vor Überlastungen geschützt

- Ist der Druck erstmal aufgebaut, können hydraulische Antriebe die erforderliche Position beliebig lange halten, ohne dafür zusätzliche Energie aufzuwenden

- Hydraulik-Produkte besitzen eine lange Lebensdauer

Kontra:

- Die temperaturempfindliche Hydraulikflüssigkeit schränkt den Einsatzbereich des Systems ein, weshalb eine regelmäßige Kontrolle und Filterung der Flüssigkeit notwendig ist

- Die Kompressibilität von Flüssigkeiten kann zu Schaltschlägen oder ungleichen Bewegungen führen

- Durch die Veränderung der Viskosität können Leckagen und Spaltverluste auftreten, die Ölverluste oder schlimmstenfalls Umweltschäden verursachen

- Kann durch den ständigen Kontakt mit dem Hydrauliköl oder anderen schwer entflammbaren Flüssigkeiten

Gibt es eine Alternative zur Hydraulik?

Wer gerne Kosten (z.B. die vom Hydrauliköl) einsparen oder mögliche Umweltschäden durch die Entstehung eines Lecks vermeiden möchte, greift besser auf den pneumatischen Antrieb zurück.

Beide Varianten der Fluidtechnik (Verfahren der Energieübertragung durch Gase oder Flüssigkeiten) übertragen Signale, Energie und Kräfte mittels eines erzeugten Drucks.

Doch worin liegt der Unterschied zu hydraulischer Technik?

Anders als bei der Hydraulik, wird bei pneumatischen Systemen, Luft als Übertragungsmedium verwendet.

Das leitet sich auch aus dem altgriechischen Wort “Pneuma” ab, was so viel bedeutet wie Wind.

Einen ausführlichen Vergleich zwischen hydraulischen & pneumatischen Systemen gibt es hier: Hydraulik vs. Pneumatik