Hydraulikanlagen – mit wenig Kraftaufwand viel bewegen

Haben Sie schon einmal eine Flasche Wein im Gefrierschrank vergessen? Oder eine geschüttelte Sprudelwasserflasche zu schnell geöffnet? Dann wissen Sie, welchen Druck und welche Kraft Flüssigkeiten erzeugen können. Stellen Sie sich diesen Druck vertausendfacht und sinnvoll eingesetzt vor – das ist Hydraulik.

Nun gut, Hydraulik läuft nicht so unkoordiniert ab, wie spritzendes Sprudelwasser, aber das Prinzip ist das Gleiche. Hydraulik ist die Technik, mit der man Wasserdruck und die damit entstehende Kraft nutzt. Mit Hilfe von Hydraulikanlagen können große Maschinen und schwere Gegenstände bewegt werden.

Sie benötigen eine Beratung zu Ihrer Hydraulikanlage? Wir unterstützen Sie bei der Planung, Herstellung und Inbetriebnahme von hydraulischen Anlagen & Aggregaten

Beginnen wir einmal von vorne: Was ist Hydraulik und wie funktioniert eine Hydraulikanlage?

Das Wort Hydraulik kommt aus dem griechischen und setzt sich aus den Worten „Hydro“ (Wasser) und „Aulos“ (Rohr) zusammen. Übersetzt bedeutet dies die Verwendung von Wasser, welches durch ein Rohr oder eine Leitung in Bewegung gebracht wird.

Bei hydraulischen Systemen wird Hydraulikflüssigkeit unter Druck gesetzt. Druck entsteht dann, wenn man einer Flüssigkeit Platz wegnimmt. Am besten funktioniert das, wenn sich Flüssigkeiten in einem geschlossenen Raum oder in einem Leitungssystem befinden.

Stellen wir uns vor, wir haben Wasser in einer Wasserspritzpistole. Je weiter wir die Wasserpistole zusammenschieben, desto mehr Druck entsteht. Das geht so lange, bis die Flüssigkeit so stark gedrückt und verdrängt wird, so dass sie schließlich mit Druck aus der Öffnung herausspritzt.

Aus Druck wird Energie

Je mehr Platz man der Flüssigkeit wegnimmt, desto mehr Druck wird erzeugt, da sich die Flüssigkeit versucht gleichmäßig auszudehnen. Diesen Druck macht sich die Hydraulik zu Nutze, in dem sie ihn in Hydraulikanlagen in Energie umwandelt. Mit Hilfe dieser Strömungsenergie ist es möglich, schwere Lasten zu heben und große Maschinen zu bewegen.

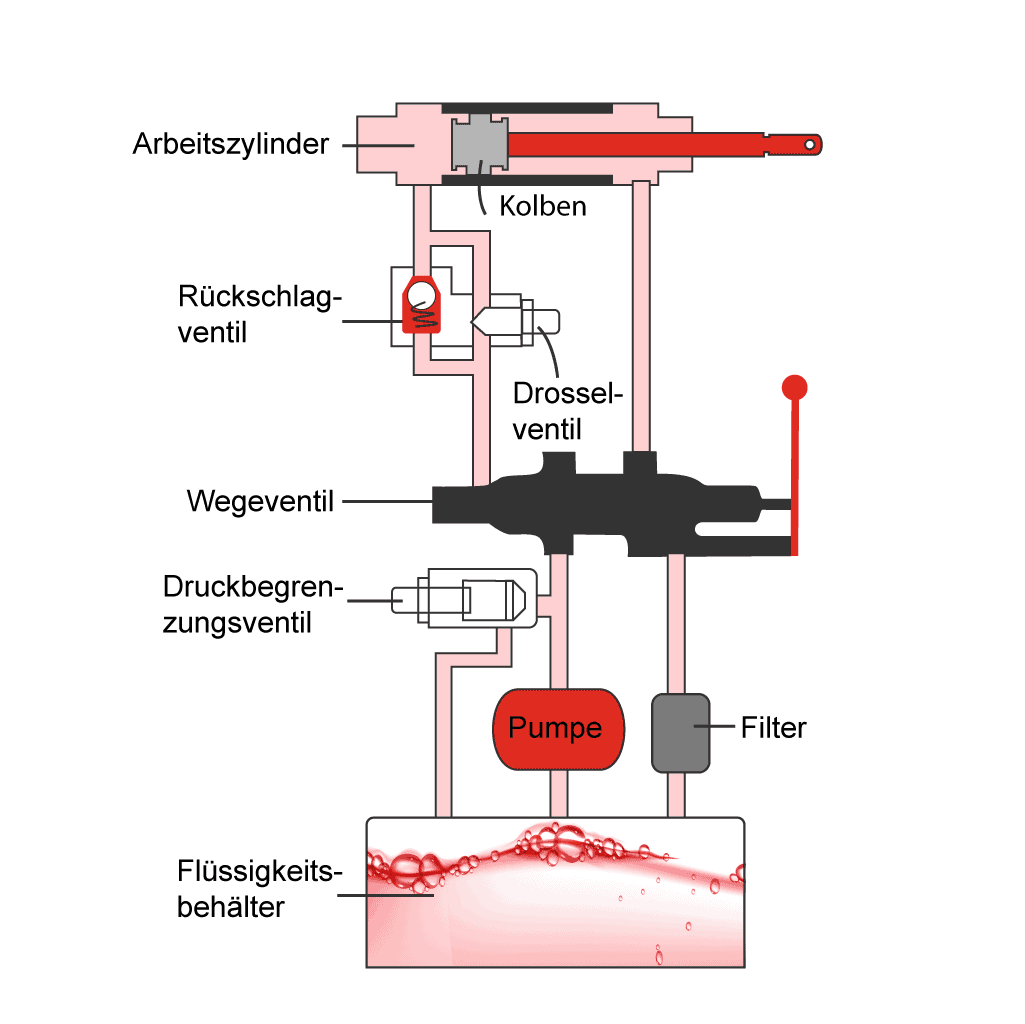

Das Grundprinzip des hydraulischen Antriebs läuft folgendermaßen ab: Eine Pumpe, die von einem Motor angetrieben wird, versetzt eine Flüssigkeit unter Druck, dadurch entsteht ein Volumen- oder sogenannter Förderstrom. Dieser wird, mitsamt seiner gespeicherten Druckenergie, zum Hydraulikmotor oder Hydraulikzylinder weitergeleitet, wo er in mechanische Energie umgewandelt wird. Die einzelnen Komponenten dieser Anlage werden wir uns weiter unten im Text genauer ansehen.

Übrigens: Für hydraulische Systeme wird heutzutage meist kein Wasser mehr als Förderflüssigkeit verwendet, da Wasser durch seine unterschiedlichen Aggregatzustände je nach Temperatur für diese Technik störende Eigenschaften mitbringt, wie zum Beispiel, dass es sich zusammenzieht oder bei Hitze verdunstet. Für die bestmögliche Effizienz von Hydraulikanlagen verwendet man inzwischen meist spezielles Öl als Hydraulikflüssigkeit.

Aufbau einer Hydraulikanlage

Was macht eine Hydraulikpumpe und wie entsteht Druck in ihr?

Das Prinzip, wie Hydraulikflüssigkeit unter Druck gesetzt wird, ist nun klar. Aber wie entsteht der Druck in einer Hydraulikpumpe?

Nehmen wir als Beispiel eine Autobremse, denn ja, auch die funktionieren meist durch Hydraulik. Betätigt man das Bremspedal in seinem Wagen, wird im Bremszylinder, in dem sich die Bremsflüssigkeit befindet, ein Kolben bewegt. Dieser Kolben verringert den Platz im Zylinder, so dass die Flüssigkeit unter Druck gesetzt wird. Der Druck, der hier entsteht, wird auf die eigentlichen Bremsen weitergeleitet, die sich auf die Reifen drücken und diese abbremsen.

Die Bündelung von Energie findet auch in anderen Bereichen der Industrie Verwendung, beispielsweise beim Laserschneiden.

Die Hydraulikpumpe in einer Hydraulikanlage fördert die Druckflüssigkeit. Sie saugt das Hydrauliköl aus einem Tank und fördert es in das Hydrauliksystem. Je nach Bedarf kann die Pumpe hierbei ein bestimmtes Volumen und Druck erzeugen. Die wichtigsten Parameter einer Hydraulikpumpe sind zum Einen ihre Druckbereich (in Bar) und zum Anderen ihre Förderleistung (l/min).

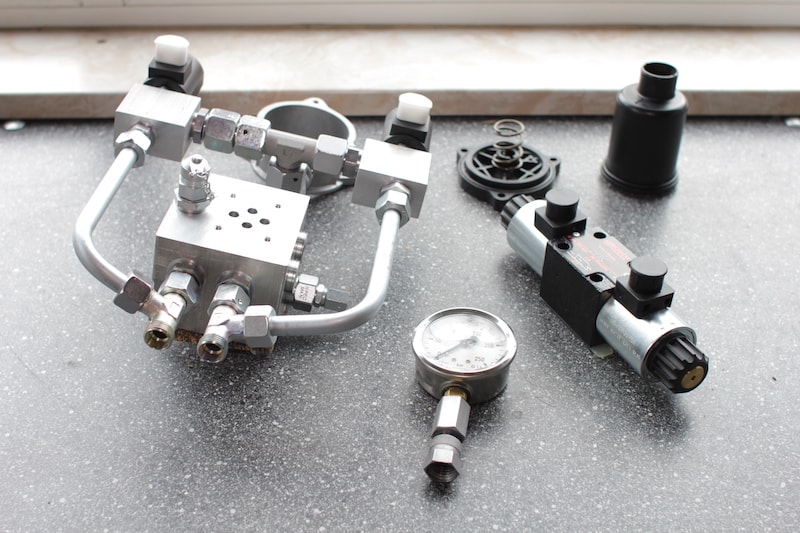

Hydraulikpumpeneinheit

Es gibt unterschiedliche Arten von Hydraulikpumpen, angefangen bei Flügelzellenpumpen, die zu den einfachsten Pumpen gehören, bis hin zu Kolbenpumpen, die zu den stärksten Hydraulikpumpen zählen und Drücke bis zu mehreren tausend Bar generieren können.

Wo wird Hydraulik angewandt?

Von der Tower Bridge in London bis hin zum Bagger vom Bauern im nächsten Ort. Ohne Hydraulik wären viele Techniken und Produkte heute kaum denkbar. Und das ist kein Wunder, denn Hydraulikanlagen haben einen großen Vorteil gegenüber anderen Systemen: Sie können mit geringem Platz und verhältnismäßig kleinem Kraftaufwand ein vielfaches an Gewicht und Masse bewegen.

Das Bewegen von Maschinenarmen oder das Öffnen und Schließen von großen Brücken funktioniert hydraulisch. Hydraulische Systeme findet man vielfach im Maschinenbau und in Bau- und Landmaschinen, wie beispielsweise in Gabelstablern, Heumaschinen oder Baggern. Auch Kletterkrane und Vorschubbrüstungen werden hydraulisch gehoben und verschoben.

In Flugzeugen funktioniert die gesamte Steuerung der Flügelklappen und das Ein- und Ausfahren des Fahrwerks durch Hydraulik. Und auch unsere Servolenkung, Cabrioverdecke und viele Aufzüge nutzen die Kraft von Hydraulikanlagen. Katapultanlagen bei Achterbahnen, Panzer und Hebebühnen in der Mechanik: Sie merken es selbst, Hydraulik findet man überall dort, wo viel Masse auf einfache Art und Weise bewegt werden soll.

Hydraulik wird in vielen verschiedenen eingesetzt. Zum Beispiel in der Forstwirtschaft

Was sind die Vorteile einer hydraulischen Anlage?

Ein paar der Vorteile einer hydraulischen Anlage haben wir bereits beschrieben, aber es gibt noch weitere Gründe, warum Hydraulik sich mittlerweile in weiter Verbreitung befindet. Hier haben wir einige Vorteile noch einmal zusammen gefasst:

- Mit hydraulischen Antrieb ist es möglich, sehr große Kräfte und Drehmomente einfach zu erzeugen.

- In Hydraulikanlagen lässt sich Kraft sicher und ungefährlich generieren, denn in den Anlagen befindet sich ein Druckbegrenzungsventil, dass als schneller Überlastungsschutz dient. Besonders benutzerfreundlich und gut bedienbar für Mitarbeiter sind die Anlagen aufgrund ihrer einfachen Anzeigen der Belastung durch Druckmessgeräte.

- Passender Anlagenbau für ihre Bedürfnisse: Hydraulikanlagen funktionieren schnell, feinfühlig, gleichförmig und stufenlos durch verstellbare Zylinder- und Motorgeschwindigkeiten.

- Hydraulischer Antrieb hat eine hohe Leistungsdichte. Besonders im Vergleich zu Elektromotoren, werden bei der Hydraulik nur kleine Bauelemente für große Leistungen verwendet.

- Durch moderne und spritzfreie Schnellkupplungen können unterschiedliche Materialien und Bestandteile, wie beispielsweise die Pumpen sicher und sauber voneinander getrennt werden, was zu einem geringen Luft- und Schmutzeintrag in die Hydraulikanlage führt.

- Weiterhin haben Hydraulikanlagen eine hohe Lebensdauer und Beständigkeit in ihrer Funktion. Für bestmögliche Ergebnisse, kümmern wir uns gerne auch um die Instandhaltung und Wartungsarbeiten ihrer Anlagen.

Warum hat eine Hydraulikanlage so viel Kraft?

Bei der Hydraulik wird Druck durch Flüssigkeit erzeugt und auf eine Hydraulikanlage übertragen. Das Besondere, das der Hydraulik so viel Kraft und Effektivität dabei verleiht, ist, dass der Druck nahezu ohne Verluste übertragen werden kann. Der gesamte Druck, der erzeugt wird, wird genutzt. Außerdem verteilt sich dieser gleichmäßig im ganzen hydraulischen System, so dass er zielgerichtet und präzise gesteuert werden kann.

Neben der verlustfreien Druckübertragung haben hydraulische Systeme die besondere Fähigkeit auf einfache Weise viel Kraft zu erzeugen, in dem gezielt unterschiedliche Querschnitte von Hydraulikzylindern eingesetzt werden. Wie dies mit Hilfe von unterschiedlichen Zylindern und Kolbenstangen geschieht, können Sie im folgenden Abschnitt lesen.

Steuerelmente eines Hydraulischen Systems

Wie funktionieren Hydraulikmotoren bzw. Hydromotoren?

Steigen wir einmal etwas tiefer in die Technik und das Produkt an sich ein: Wie funktioniert ein Hydraulikmotor genau? Grundsätzlich gesprochen ist jeder Motor ein Gerät, das Kraft in Bewegung umwandelt. Ein Hydraulikmotor, auch Hydromotor genannt, wandelt die hydraulische Kraft, also Druck mal Volumen, in mechanische Arbeit, also in Bewegung, um.

Es gibt unterschiedliche Bauarten von Hydraulikmotoren. Am bekanntesten und am häufigsten in Hydraulikanlagen zu finden ist der Linearmotor bzw. Hydraulikzylinder. Linearmotoren wandeln mit Hilfe von Hydraulikzylindern erzeugten Druck, präzise steuerbar in lineare Bewegungen um.

Das Grundprinzip läuft so ab: Zwei Zylinder werden über Leitungen, in denen sich Hydrauliköl befindet, miteinander verbunden. Drückt man nun die Kolbenstange des einen Zylinders (in diesem Falle „Geberzylinder“) hinunter, wird die Kolbenstange des anderen Zylinders („Nehmerzylinder“) herausgedrückt.

Die Kraft verstärken

Das Volumen, das der Geberzylinder verdrängt, wird vom Nehmerzylinder aufgenommen. Haben beide Zylinder die gleiche Größe und den gleichen Querschnitt, ist diese Bewegung absolut gleichförmig. Um die entstehenden Kräfte zu verstärken, setzt man unterschiedliche Kolbenstangen ein.

Verwendet man im hydraulischen System an der einen Seite eine Kolbenstange mit schmalerem Querschnitt, wird diese weiter ausfahren als ihr breiterer Gegenspieler. Da sich der Druck hierbei aber nicht verändert, wird die Kraft entsprechend gesteigert.

Einfach gesprochen beutetet dies: je mehr sich die Querschnittsgrößen der Kolben, also des Geber- und Nehmerzylinders voneinander unterscheiden, desto mehr Kraft wird erzeugt. Linearmotoren sind sehr leistungsstark und werden beispielsweise für Produkte wie Schrottpressen, schwere Hebebühnen und allgemein in der Schwerindustrie in Deutschland eingesetzt.

Wie ist eine Hydraulikanlage aufgebaut?

Die grundsätzlichen Bauteile eines hydraulischen Systems sind Geberzylinder, Nehmerzylinder, Leitung, Rückschlagventil und Tank. Da sich hydraulischer Druck immer gleichmäßig in einem System verteilt, können Pumpen und Leitungen nahezu beliebig platziert werden. Sie funktionieren stets gleich zuverlässig. Wir haben bereits erörtert, wie Kraft durch Geber- und Nehmerzylinder erzeugt wird. Nun schauen wir uns das gesamte System noch einmal genauer an:

Nachdem der Geberzylinder Flüssigkeit zu dem Nehmerzylinder gedrückt hat, braucht das System eine Technik, die den Geberzylinder wieder in seine Ursprungsposition zurück versetzt, ohne, dass der Nehmerzylinder jedes Mal wieder herunterfährt. Hierfür sorgen der Tank und das Rückschlagventil.

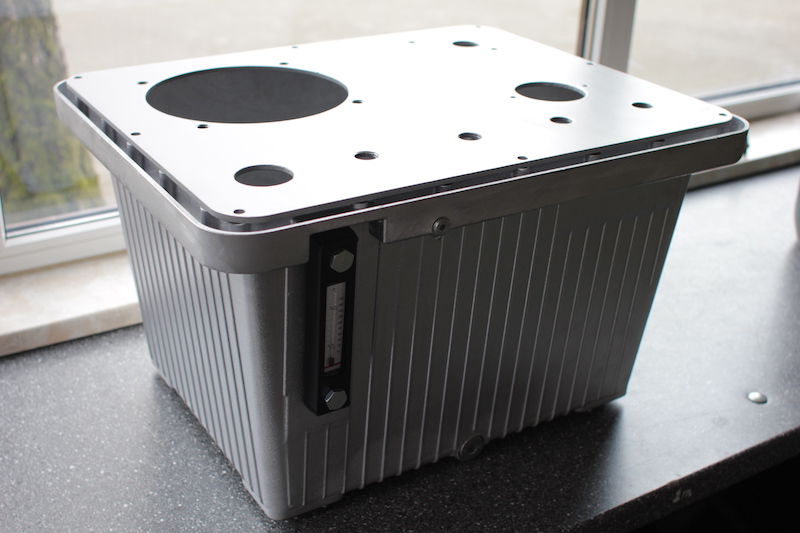

Ein Hydrauliktank

Das Zusammenspiel von Zylindern, Ventilen und Pumpen – Wie kommt es zur Kraftübertragung?

Soll der Nehmerzylinder auf eine bestimmte Ebene herausgedrückt werden, werden einfach mehrere Schübe am Geberzylinder durchgeführt. Dies erreicht man durch die Schließung des Rückschlagventils. Soll das ganze System wieder zurück gesetzt und der Nehmerzylinder heruntergefahren werden, wird das Rückschlagventil ganz einfach wieder geöffnet, so dass die hydraulische Flüssigkeit zurück in den Tank läuft.

Dies ist eine Veranschaulichung eines einfachen hydraulischen Systems, in der Realität sind Hydraulikanlagen natürlich noch deutlich komplexer. Die Funktionsweise bleibt gleich, allerdings werden in vielen Anlagen inzwischen hydraulische Pumpen, auch unter dem Begriff Hydropumpe bekannt, als wichtiger Bestandteil verwendet, da diese die Wechselwirkung zwischen Geber- und Nehmerzylinder vereinfachen.

Für die Erzeugung von Drehbewegungen werden sogenannten Radial-Motoren verwendet. Für diese gibt es eine Vielzahl an Ventilen, Blenden, Abzweigen und vielen weiteren Komponenten.

Hydraulik vs. Pneumatik

Neben der Hydraulik gibt es außerdem noch die Pneumatik, die auf ähnliche Weise funktioniert. Bei der Pneumatik wird Druck nicht durch Flüssigkeiten erzeugt, sondern durch Gase und Luft. Es wird also Kraft durch Drucklufterzeugung generiert.

Ein Vorteil der Pneumatik ist, dass Luft allgegenwärtig und in beliebiger Menge verfügbar ist. Der große Nachteil der Pneumatik und damit der entscheidende Vorteil der Hydraulik ist allerdings, dass sich der Druck in Form von Flüssigkeiten im gesamten System immer gleichmäßig verteilen, wodurch erst eine präzise Steuerung möglich wird. Weiterhin können bei der Hydraulik im Vergleich zur Pneumatik deutlich höhere Kräfte übertragen werden.

Funktionsweise der Hydraulik im Vergleich zur Pneumatik

Hydraulikanlagen mit Tradition

Busch Hydraulik schaut auf eine lange Firmentradition zurück. 1949 gründete Wilhelm Busch das Unternehmen in Deutschland mit dem Fokus auf Sondermaschinenbau. In den 70er Jahren dann haben wir unser Kerngeschäft auf den Hydraulikbereich verlagert. Seit dem sind wir der Ansprechpartner in Deutschland für Hydraulikanlagen, Instandhaltungsarbeiten, Hydromotoren und jegliche Produkte rund um hydraulische Verfahren.

Wir sind uns sicher, dass Sie bei der nächsten vergessenen Flasche im Eisfach an die Kraft von Hydraulik denken werden und wer weiß, vielleicht haben Sie nun einen neuen und begeisternden Blick für die Kraft von Flüssigkeiten entwickelt.

Hydraulik ist eine geniale Möglichkeit mit verhältnismäßig geringem Einsatz, sehr viel Kraft zu erzeugen und präzise einzusetzen. Eine Technik, die aus unserem alltäglichen Leben nicht mehr wegzudenken und weiterhin auf dem Vormarsch ist. Eine Technik, die schwere Lasten leicht werden lässt.

Sie benötigen eine Beratung zu Ihrer Hydraulikanlage? Wir unterstützen Sie bei der Planung, Herstellung und Inbetriebnahme von hydraulischen Anlagen & Aggregaten